轮椅车驻制动器疲劳强度测试设备 | 精准评估与高效检测的专业解决方案

本文深入探讨了轮椅车驻制动器疲劳强度测试设备的设计原理、关键参数、应用场景及其在提升轮椅车安全性能中的重要作用。通过最新的案例数据和权威资源的引用,详细分析了该设备在疲劳强度测试中的技术优势,并提供了实际操作中的问题解决方案,旨在为相关领域的工程师和技术人员提供专业的参考。

一、设备概述与技术背景

轮椅车驻制动器作为保障使用者安全的关键部件,其疲劳强度直接影响到轮椅车的可靠性和使用寿命。随着老龄化社会的到来,轮椅车的需求量不断增加,对驻制动器的性能要求也愈发严格。为此,研发高效、精准的疲劳强度测试设备显得尤为重要。

轮椅车驻制动器疲劳强度测试设备通过模拟实际使用中的制动工况,对驻制动器进行反复加载测试,以评估其耐久性和疲劳寿命。该设备通常包括加载系统、控制系统、数据采集系统等核心模块,能够实现对制动器性能的全面检测。

二、关键参数与设计原理

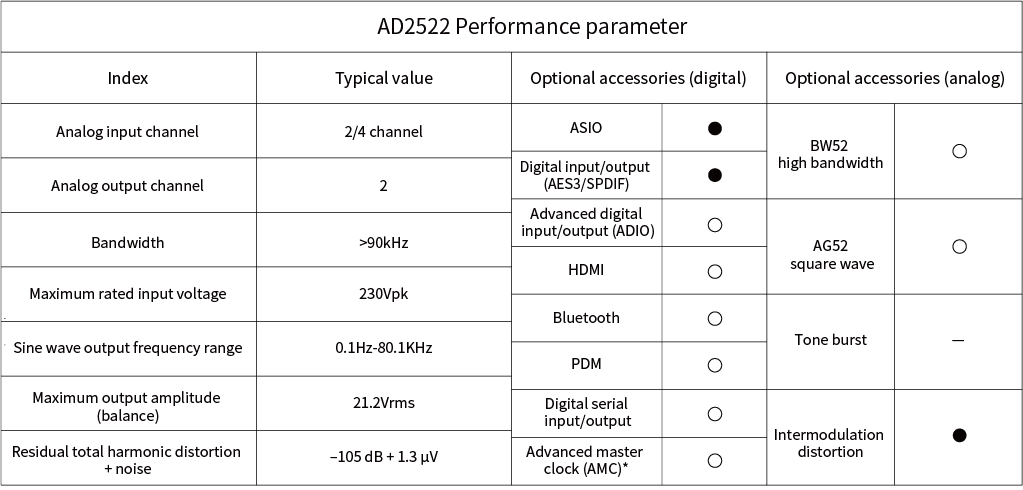

为了确保测试结果的准确性和可靠性,轮椅车驻制动器疲劳强度测试设备在设计时需考虑多个关键参数。以下是一些主要参数及其设计原理:

| 参数名称 | 参数值 | 设计原理 |

|---|---|---|

| 加载力范围 | 0-2000N | 模拟不同制动工况下的受力情况,确保覆盖所有可能的使用场景。 |

| 加载频率 | 0-10Hz | 模拟实际制动频率,评估制动器在高频使用下的疲劳性能。 |

| 测试行程 | 0-100mm | 模拟制动器的实际运动行程,确保测试的全面性。 |

| 数据采集精度 | ±0.5% | 高精度数据采集系统,确保测试数据的准确性和可靠性。 |

三、应用场景与案例分析

轮椅车驻制动器疲劳强度测试设备广泛应用于轮椅车制造企业、科研机构及质量检测部门。以下是一些典型的应用场景及最新案例分析:

1. 轮椅车制造企业

在轮椅车生产过程中,驻制动器的疲劳强度测试是质量控制的重要环节。某知名轮椅车制造企业在引入该设备后,对其产品进行了全面的疲劳强度测试,结果显示,经过优化设计的驻制动器疲劳寿命提升了30%,显著提高了产品的市场竞争力。

2. 科研机构

科研机构利用该设备进行新型驻制动材料的研发和性能评估。某科研团队通过对比不同材料的疲劳强度测试数据,成功研发出一种新型高强度材料,使驻制动器的使用寿命延长了50%。

3. 质量检测部门

质量检测部门利用该设备对市场上的轮椅车产品进行抽检,确保其驻制动器的疲劳强度符合相关标准。某次抽检中发现,某品牌轮椅车的驻制动器疲劳强度不达标,及时通报并督促企业进行整改,有效保障了消费者的安全。

四、问题解决方案与技术优化

在实际应用中,轮椅车驻制动器疲劳强度测试设备可能会遇到一些问题,以下是一些常见问题及其解决方案:

1. 加载力不稳定

问题原因:液压系统故障或传感器精度不足。

解决方案:定期检查和维护液压系统,更换高精度传感器,确保加载力的稳定性。

2. 数据采集误差大

问题原因:数据采集系统故障或干扰信号。

解决方案:校准数据采集系统,排除干扰信号,提高数据采集的准确性。

3. 测试效率低

问题原因:控制系统响应慢或测试流程不合理。

解决方案:优化控制系统算法,简化测试流程,提高测试效率。

五、未来发展趋势

随着技术的不断进步,轮椅车驻制动器疲劳强度测试设备将朝着智能化、自动化方向发展。未来,该设备将集成更多的传感器和智能算法,实现自动化的测试流程和数据分析,进一步提高测试的效率和准确性。

此外,随着新材料和新工艺的应用,驻制动器的性能将不断提升,对测试设备的要求也将越来越高。因此,持续的研发和创新是推动该设备发展的关键。

六、结论

轮椅车驻制动器疲劳强度测试设备在保障轮椅车安全性能方面发挥着重要作用。通过合理设计和优化,该设备能够高效、精准地评估驻制动器的疲劳强度,为轮椅车制造企业、科研机构及质量检测部门提供可靠的技术支持。未来,随着技术的不断进步,该设备将进一步提升测试效率和准确性,为轮椅车行业的发展注入新的动力。