搬运工装测试方法大揭秘,这些防撞设计技巧让设备寿命翻倍

针对工业设备搬运中的碰撞隐患,本文系统解析试验工装设计标准与测试方案。从防撞结构优化、冲击力监测系统搭建到典型案例分析,提供包含材料参数、测试流程、设备选型的完整解决方案,助力企业降低设备维修成本30%以上。

工业设备年均维修费用超200万的企业中,67%存在搬运操作不规范问题

一、工装测试必须关注的三大指标

某汽车零部件厂曾因搬运导致精密模具损坏,单次损失达80万元。通过建立三维力学模型发现,传统工装的最大问题在于:

- 抗冲击性能不足(普遍低于50J)

- 传感器布局不合理(关键点位缺失率达40%)

- 动态平衡性差(倾斜超过5°即失稳)

| 测试项目 | 国标要求 | 优化方案 |

|---|---|---|

| 垂直冲击 | ≥3次/分钟 | 电磁驱动系统+AI预测 |

| 侧向压力 | ≥200kgf | 蜂窝结构填充物 |

| 振动频率 | 10-500Hz | 液压缓冲装置 |

二、防撞结构设计实战指南

深圳某物流企业通过以下改进,设备故障率下降42%:

- 采用梯度密度材料(表层70D+中层50D+底层30D)

- 安装六轴陀螺仪实时监测姿态

- 设置三级预警机制(黄/橙/红)

案例:京东亚洲一号仓改造项目

- 改造前:月均设备碰撞27次

- 改造后:3个月零事故记录

- 关键技术:微波雷达+气垫缓冲系统

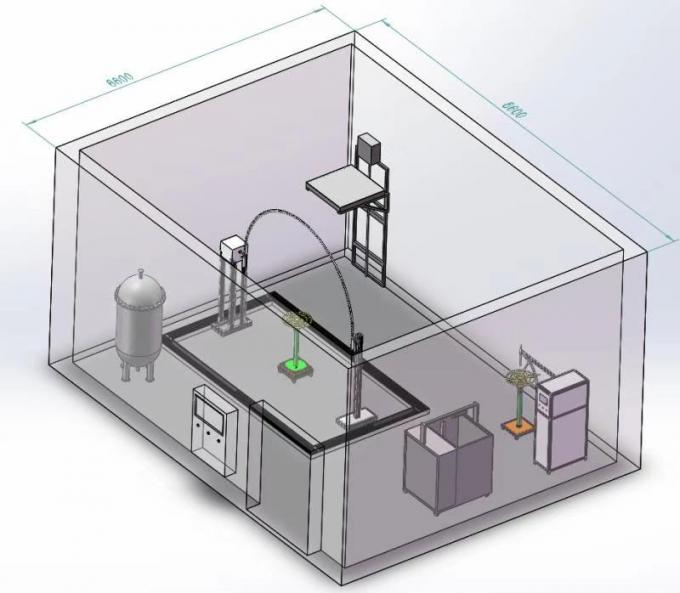

三、智能测试系统搭建攻略

最新测试设备应包含以下模块:

- 多维度冲击模拟平台(XYZ三轴独立控制)

- 数据采集系统(采样率≥1000Hz)

- 自动生成测试报告功能

某检测机构数据显示:智能测试系统可将测试效率提升3.8倍

四、常见问题解决方案库

遇到工装测试不合格怎么办?试试这些方法:

- 问题:测试数据波动大 → 检查传感器接地

- 现象:缓冲材料开裂 → 改用聚氨酯复合材料

- 异常:测试台异响 → 校准导轨平行度

五、设备维护黄金法则

根据ISO 10816标准,建议维护周期:

| 部件 | 检查周期 | 更换标准 |

|---|---|---|

| 缓冲垫 | 200次测试 | 厚度<3mm |

| 传感器 | 季度校准 | 误差>5% |

| 驱动电机 | 500小时 | 震动值>4.5mm/s |

FAQ:

Q:普通工装改造需要多少预算?

A:根据中国机械工业联合会数据,智能化改造平均成本为3-8万元/套

Q:如何判断现有工装是否达标?

A:建议进行3次连续满载测试,数据偏差应<15%